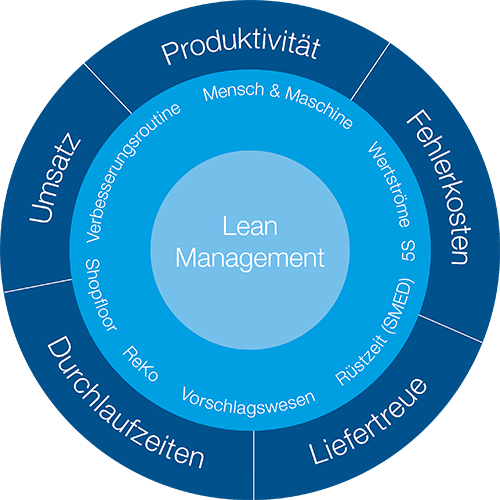

Auf KANBAN folgt Lean Management: Es umfasst alle Betriebsbereiche und minimiert die unproduktive Verschwendung von Zeit, Energie, Arbeitskraft und Materialien.

Ab Mitte der 1990er-Jahre vollzieht Franke in den Fertigungsabläufen erhebliche Veränderungen. Der Erfolg der CT-Lager und der Aluminium-Rollenführungen verlangt hinsichtlich der Fertigungsqualität, aber auch der Fertigungsorganisation neue Wege. Gleiches gilt für neue preisgünstige Varianten für Lagerelemente und Drehverbindungen, die zunehmend in Serien mit größeren Stückzahlen produziert werden.

Den Anfang der Neuerungen macht 1995 die Einführung des Normen- und Qualitätsmanagements nach DIN ISO 9001. Die Zertifizierung geht einher mit hohen Investitionen in die Entwicklung neuer Maschinen zum automatisierten, gleichbleibend hochqualitativen Schleifen von Laufringen, das bisher hauptsächlich abhängig war von der Erfahrung und dem Know-how der Mitarbeiterinnen und Mitarbeiter. 1996 wird der Bereich Positioniertechnik von den Wälz- und Linearlagern abgekoppelt und in einer eigenständigen Produktgruppe organisiert. Das Prinzip der sich selbst organisierenden Produktionseinheiten wird auf alle Produktbereiche übertragen – vor allem, um flexibler, schneller und effizienter auf wechselnde Auftragsvolumina reagieren zu können.

Um die Vorteile der Gruppenarbeit optimal zu nutzen, führt Franke 1998 ein Organisationsprinzip ein, das in der japanischen Automobilproduktion für Furore gesorgt hatte: KANBAN. Diese Methode der Steuerung von Produktionsprozessen sorgt dafür, dass Material und Vorprodukte immer dann, wenn sie gebraucht werden, in der richtigen Menge am Produktionsort sind. Eine hohe und damit teure Vorratshaltung entfällt. Anders als bei der bisherigen zentralen Produktionssteuerung können – und müssen – die Teams die Bereitstellung erforderlicher Vorprodukte flexibel und eigenständig organisieren. Zur Gruppenarbeit gehören deshalb nun regelmäßige Besprechungen zur Produktions- und Logistikplanung.

Später wird KANBAN weiterentwickelt und in das Prinzip des Lean Managements integriert. Dieses bietet in einem umfassenden „Werkzeugkasten“ eine Vielzahl aufeinander abgestimmter Methoden und Prozesse, die Verschwendung jeder Art vermeiden sollen. Heute verfügt Frankes Lean Management über zahlreiche sorgfältig etablierte Steuerungssysteme, die sowohl für die Serien- als auch die Einzelfertigung den flexiblen, effizienten Ressourceneinsatz und eine gleichbleibend hohe Fertigungsqualität gewährleisten. //